Intuitiv, schnell und immer aktuell - jetzt Handelsblatt App installieren.

Finanzvergleich AnzeigeSoftwarevergleich Anzeige

Deutschland recycelt zu viel – und zum größten Teil falsch. Noch immer landet ein Großteil der Kunststoffabfälle in der Verbrennung, nur ein kleiner Teil wird wirklich im Kreislauf gehalten. Dabei ist die technologische Möglichkeit zum Recycling da. Was fehlt, sind marktwirtschaftliche Anreize, politische Klarheit und vor allem: konsequente Umsetzung.

Die neue Studie „Sustainable Plastics“ des Handelsblatt Research Institute, erstellt im Auftrag von Schneider Electric, zeigt, wo Unternehmen heute stehen – und warum sie nicht länger zögern sollten, Plastik neu zu denken. Auf den ersten Blick scheint Deutschland in Sachen Kunststoffrecycling gut aufgestellt zu sein. Die Tonnen sind gelb, das Bewusstsein hoch, die Technologie vorhanden. Doch die Zahlen erzählen eine andere Geschichte: Nur rund 43 Prozent der Kunststoffabfälle werden stofflich recycelt, während etwa die Hälfte in der Verbrennung landet. Global liegt die Recyclingquote sogar lediglich bei 9 Prozent. Trotz vielfältiger Initiativen bleibt der Pfad zur Kreislaufwirtschaft steinig.

Besonders Verpackungen stehen im Fokus: Sie machen rund 30 Prozent des Kunststoffverbrauchs aus, landen direkt beim Endverbraucher und sind das Aushängeschild jedes Nachhaltigkeitsversprechens. Doch was dort versprochen wird, hält selten der Realität stand. Der Grund: Viele Produkte sind nicht recyclinggerecht designt. Verbundstoffe, Farbstoffe oder nicht trennbare Materialien verhindern ein effektives Recycling von Beginn an.

Dazu kommt: Die Systeme zur Sammlung und Sortierung sind vielerorts noch nicht auf dem Stand, der für eine echte Kreislaufwirtschaft notwendig wäre. Trotz technischer Möglichkeiten sind Sortieranlagen oft nicht in der Lage, komplexe Verbundverpackungen oder stark verschmutzte Kunststoffe sauber zu trennen. Es fehlt an Investitionen in moderne Infrastruktur ebenso wie an politischen Leitplanken, die Rezyklateinsatz, also den Einsatz von Kunststoffen, die aus gebrauchten und wiederaufbereiteten Kunststoffprodukten hergestellt werden, wirklich verpflichtend machen.

Die Kunststoffproduktion trägt mit etwa 3,4 Prozent zu den weltweiten Treibhausgasemissionen bei. Ein großer Teil davon entfällt auf die Herstellung von Primärplastik aus fossilen Rohstoffen. Das Problem beginnt also schon ganz am Anfang der Wertschöpfungskette. Doch selbst am anderen Ende – bei der Entsorgung – entstehen Emissionen: durch Verbrennung, Deponierung, Transporte. Die Bilanz ist eindeutig: Kunststoff ist eine ökologische Hypothek.

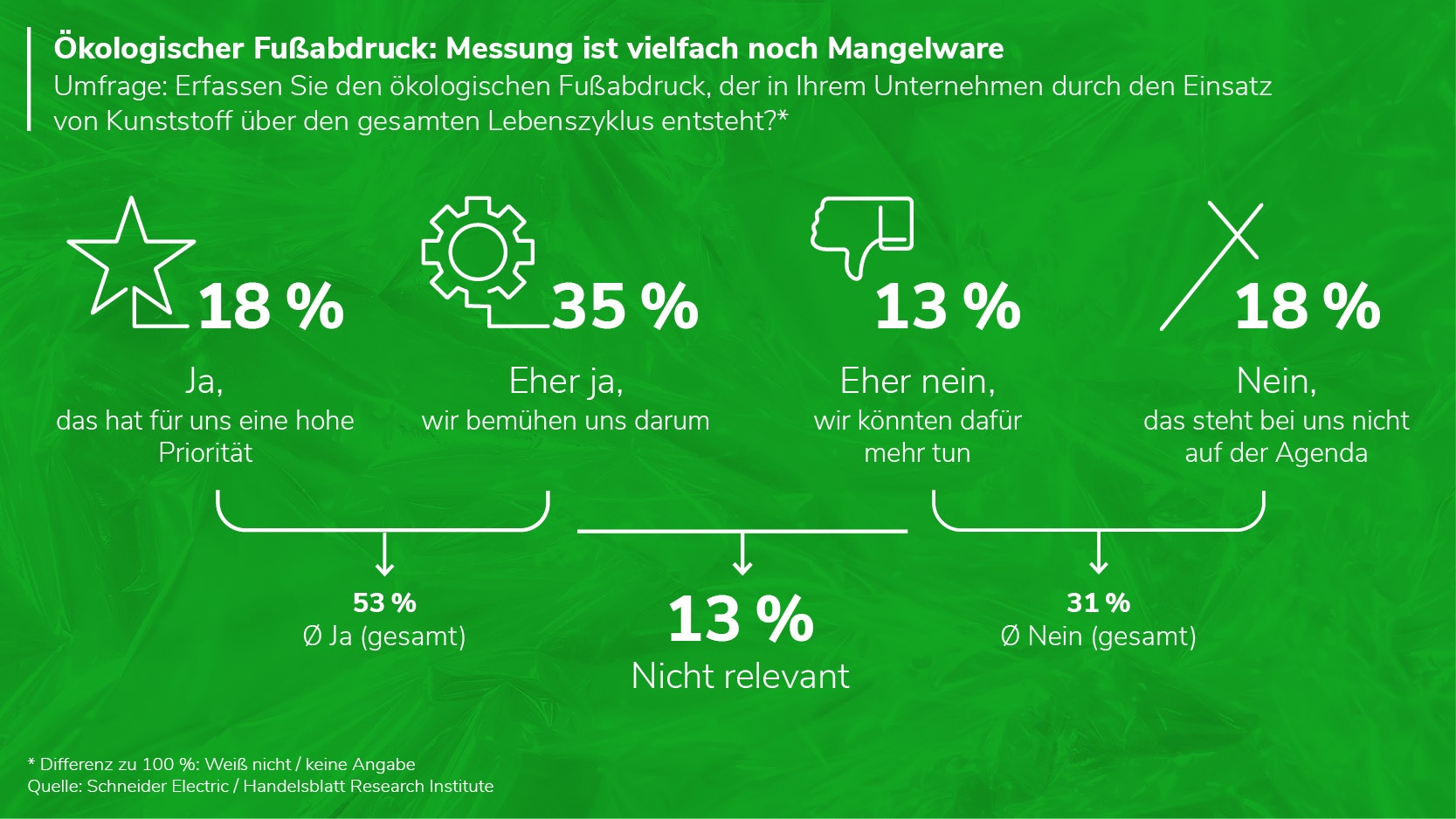

Und dennoch: Trotz wachsenden Bewusstseins fehlt es in Unternehmen oft an konkreten Daten. Nur rund die Hälfte der befragten Betriebe erfasst überhaupt den ökologischen Fußabdruck ihres Kunststoffeinsatzes. Nachhaltigkeit wird gewollt, aber nicht gemessen. Es herrscht ein Umsetzungsdefizit, kein Erkenntnisproblem.

Hinzu kommt eine wachsende Kluft zwischen gesetzlicher Pflicht und betrieblicher Praxis. Mit der EU-Richtlinie zur Nachhaltigkeitsberichterstattung (CSRD) müssen Unternehmen ab 2024 detaillierter als je zuvor offenlegen, welche ökologischen Auswirkungen ihr Geschäftsmodell verursacht. Doch die Erhebung dieser Daten ist komplex – und für viele Betriebe noch Neuland.

Recycling scheitert nicht an der Technik, sondern oft an den Ökonomien des Marktes. Sekundärkunststoffe, also Rezyklate, könnten viele Primärmaterialien ersetzen – tun es aber selten. Der Grund: Sie sind in der Beschaffung aufwendiger, in der Qualität schwankender und im Preis nicht immer konkurrenzfähig. Noch immer ist Neuware aus Erdöl oft billiger als recyceltes Material.

Das liegt auch an indirekten Subventionen: Die stoffliche Nutzung von Erdöl ist in Deutschland von der Mineralölsteuer befreit. Die Folge: Rezyklate konkurrieren nicht auf Augenhöhe. Die Studie „Sustainable Plastics“ macht klar: Solange diese Verzerrungen nicht abgebaut werden, bleibt der Markt für Recyclingmaterialien unterentwickelt. Ein strategischer Fehler in Zeiten knapper Ressourcen und wachsendem Klimadruck.

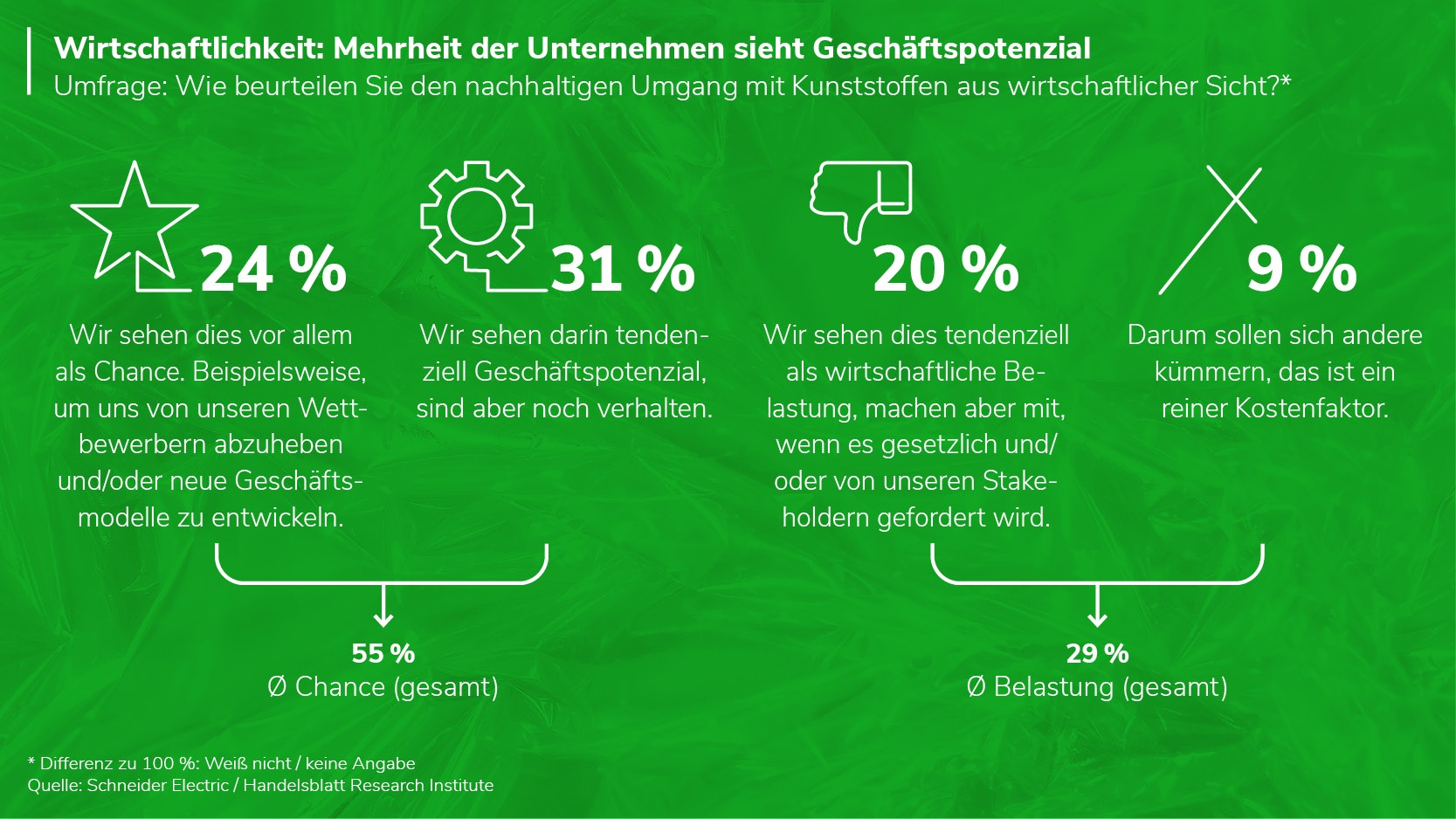

Dabei birgt die Umstellung auf Rezyklate durchaus wirtschaftliche Chancen. Unternehmen, die heute in nachhaltige Materialien investieren, können sich frühzeitig Marktanteile sichern, Innovationsförderung nutzen und sich positiv vom Wettbewerb abheben. Nachhaltigkeit wird so nicht nur zur Kostenfrage, sondern zur strategischen Entscheidung.

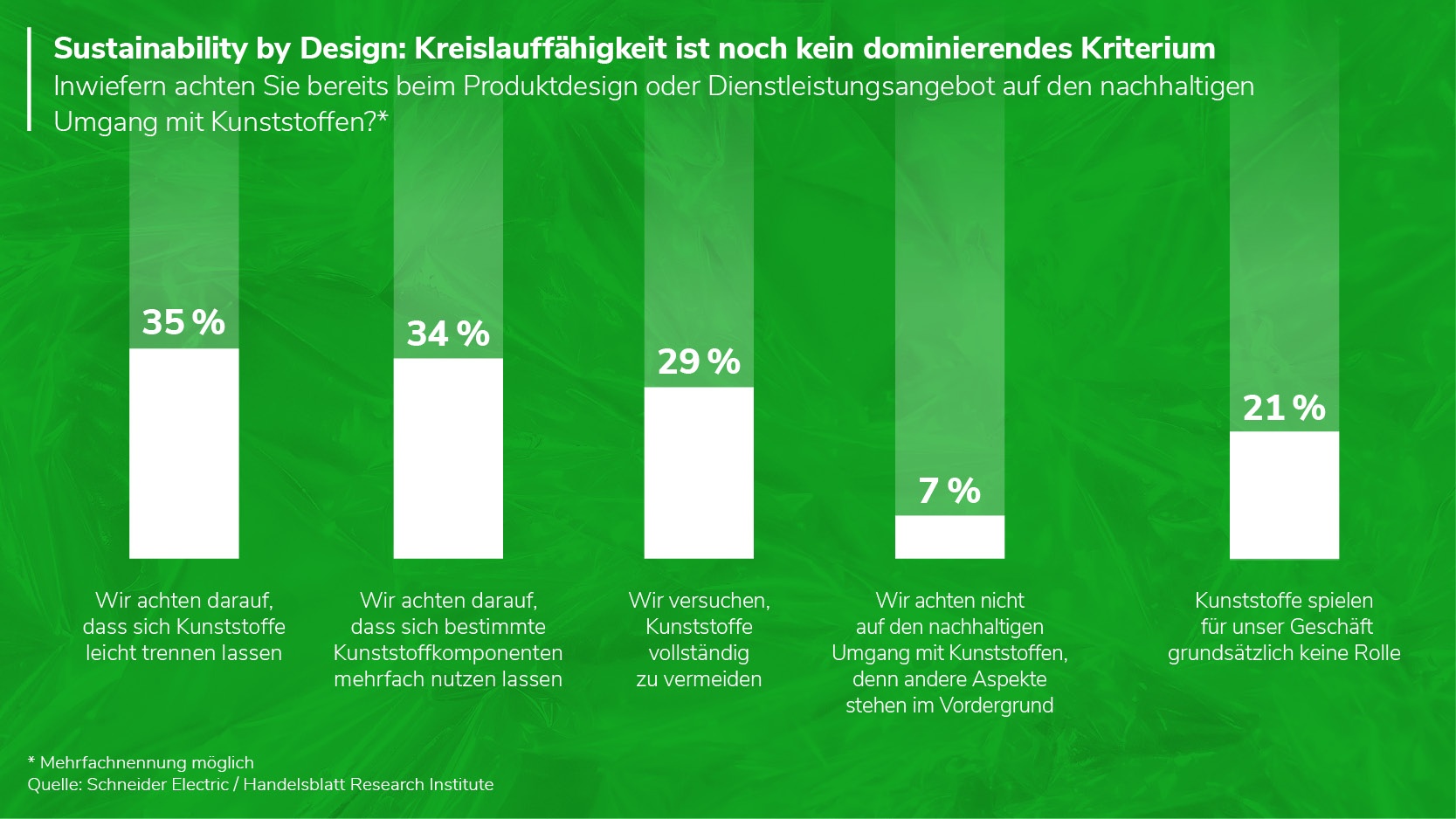

„Design for Recycling“ lautet das Zauberwort: Nur sortenreine, trennbare, wenig gefärbte Kunststoffe lassen sich effizient und hochwertig wiederverwerten. Doch dieses Bewusstsein ist noch nicht breit verankert. Laut Studie achten nur 35 Prozent der Unternehmen explizit darauf, Kunststoffe recyclinggerecht zu gestalten. Noch weniger vermeiden Kunststoff von vornherein.

Dabei wäre genau das ein Hebel für mehr Nachhaltigkeit. Wenn Produkte für die Kreislaufwirtschaft konzipiert wären, ließe sich der Anteil der energetischen Verwertung deutlich senken. Doch dafür braucht es ein Umdenken in Produktentwicklung und Einkauf.

Digitale Tools, wie Produktpässe oder Blockchain-gestützte Materialdatenbanken, können hier helfen. Sie machen die Materialzusammensetzung nachvollziehbar, verbessern die Kommunikation mit Lieferanten und vereinfachen die Erfassung für gesetzliche Nachweispflichten.

Mechanisches Recycling ist erprobt, kostengünstig und technologisch ausgereift. Es bleibt deshalb der „Goldstandard“ unter den Verfahren. Aber es hat Grenzen: Nicht jeder Kunststoff lässt sich mechanisch sinnvoll verarbeiten. Hier kommt das chemische Recycling ins Spiel. Es zersetzt Kunststoffe in ihre molekularen Bestandteile, die dann zu neuen Materialien verarbeitet werden können. Das klingt vielversprechend, ist aber energieintensiv und teuer.

Der technologische Fortschritt, etwa durch Mikrowellentechnik, könnte hier neue Möglichkeiten schaffen. Doch noch fehlen wirtschaftlich tragfähige Modelle für den breiten Einsatz. Unternehmen brauchen Investitionssicherheit – und einen planbaren Absatzmarkt für Rezyklate.

Pilotprojekte zeigen, wie es gehen kann. So arbeiten etwa Start-ups an modularen Recyclinganlagen, die dezentral betrieben werden können und auf kleinere Mengen spezialisierter Abfälle ausgelegt sind. Solche Lösungen könnten vor allem im urbanen Raum oder bei industriellen Abfällen neue Perspektiven eröffnen.

Die regulatorischen Rahmenbedingungen verändern sich rasant. Die EU hat mit der Einwegkunststoffrichtlinie, dem digitalen Produktpass und Mindestquoten für Rezyklate klare Vorgaben geschaffen. Wer morgen verkaufen will, muss heute die Kreislauffähigkeit seiner Produkte belegen können.

Auch das Verpackungsgesetz wird nachgeschärft. Frankreich macht vor, wie es gehen kann: Dort zahlen Hersteller mehr, wenn ihre Produkte nicht recyclingfähig sind. Eine „Öko-Modulierung“ der Lizenzgebühren könnte auch hierzulande den Wandel beschleunigen. Das Ziel: wirtschaftlicher Druck, der Innovationen belohnt.

Zusätzlich entsteht durch globale Lieferketten und den internationalen Handel eine neue Dynamik: Wer international wettbewerbsfähig bleiben will, muss Nachhaltigkeitsstandards einhalten, die auch für ausländische Märkte gelten. Das schafft einen indirekten Wettbewerbsdruck, dem sich kein Unternehmen dauerhaft entziehen kann.

Design for Recycling muss zum Standard werden: Unternehmen können mit einfachen Mitteln viel bewirken: Weniger Farben, weniger Materialmix, mehr Standardisierung.

Digitale Transparenz in der Lieferkette: Nur wer weiß, woher sein Material kommt und was drinsteckt, kann effektiv steuern. Der digitale Produktpass wird zum Gamechanger.

Marktanreize statt Moralappelle: Rezyklate brauchen faire Wettbewerbsbedingungen. Wer Nachhaltigkeit fordert, muss sie auch wirtschaftlich attraktiv machen.

Der Umgang mit Kunststoff ist zum Lackmustest der Unternehmensverantwortung geworden. Es geht längst nicht mehr nur um Ökologie – sondern um wirtschaftliche Zukunftsfähigkeit. Wer sich jetzt nicht neu ausrichtet, könnte langfristig an Ansehen und Wettbewerbsfähigkeit verlieren. Kreislaufwirtschaft ist kein Ideal, sondern ein Imperativ. Und die Zeit, darauf zu reagieren, ist jetzt.

Wer den Wandel aktiv gestaltet, sichert sich nicht nur regulatorische Compliance, sondern schafft Innovationsvorsprung, sichert Ressourcenverfügbarkeit und gewinnt das Vertrauen zunehmend kritischer Stakeholder.

Kunststoff wird nicht verschwinden – aber wie wir ihn einsetzen, entscheidet über unsere Zukunft.